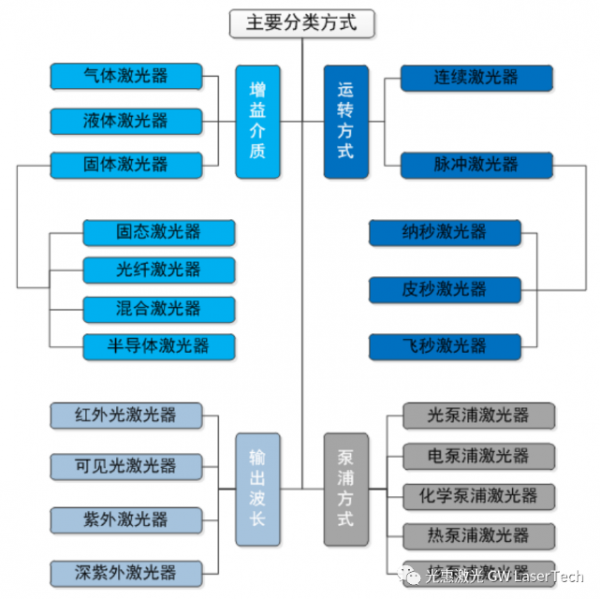

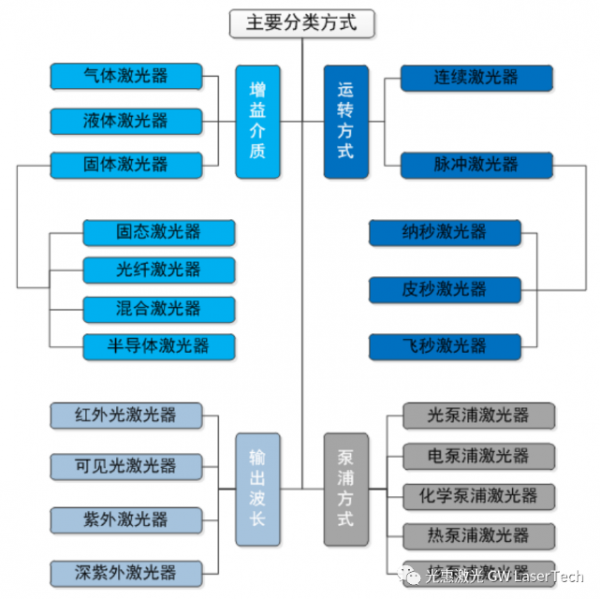

激光器的分類

激光器種類繁多,分類標準各異,但以增益介質、運(yùn)轉方式、泵浦方式和輸出(chū)波長為標準的分類方式 最為常見(jiàn)。

按照增益介質的不同,激光器可分為固體、氣體、液體激光器等。從(cóng)這些種類來看,不同激(jī)光器性(xìng) 能特點各異,但是固體類的激光器優勢更為顯(xiǎn)著。固體激光器的穩定(dìng)性(xìng)好、功率高、後期維(wéi)護成(chéng)本較(jiào)低,應用場景廣泛。液(yè)體激光器(qì)激光(guāng)波長可調範圍 大,但(dàn)功率上限低、且高維護成本限製了其規模化(huà)應(yīng)用;氣體激光器很難實現高功率輸出,應用空間難以持續擴展。

固體激光器可分為固態、光纖、半導體、混合激光器等。通(tōng)常蘑菇视频下载渠道所說的“固體激(jī)光器”一般指該類別 中的“固態(tài)激光器”。

固體激光器的增益介(jiè)質為激光晶體(tǐ)或摻雜玻璃(lí)。它是最早誕生(shēng)的激光器類型,自1960 年第一(yī)台紅寶 石激光器誕生以來,已經(jīng)度(dù)過了六十多年的(de)漫長(zhǎng)歲月,時至今日技術已基本(běn)趨於成熟。且它的波長覆 蓋範圍(wéi)廣,從紫外到紅(hóng)外基本全覆蓋。得益於固體激光器波長選擇範圍廣(guǎng),且具有窄(zhǎi)脈寬、高峰值功率等(děng)優點,被廣泛(fàn)應用於微納加工領域 (加工精度可達(dá)微米、納米級別)。但國內固體激光器起步相對較(jiào)晚,且受製於技術發展等因素的影響,規模化應用相對較(jiào)少,大都用於 環境、醫(yī)療、軍事等領域的前沿科(kē)學研究。光(guāng)纖激光器使用摻雜光纖作為增益介(jiè)質,它具備光束質量好(hǎo)、輸出功率高、散熱性(xìng)好、穩定性優異(yì)、 重(chóng)量(liàng)體積小(xiǎo)、結構簡單易(yì)於(yú)工業化生產等諸多優(yōu)勢,是目前大多數激光應用領(lǐng)域的最優解(jiě),主要被用 於宏(hóng)觀加工領域(一般(bān)為毫米級別以上尺度的加工)。光纖激光器的多種優勢為其帶來了廣泛的下遊應用空間,在打標、切割、焊接等工業領域已經得到廣 泛應用,目前(qián)正在逐步取(qǔ)代其(qí)他激光器。汽車工業中(zhōng),激光技術主要用(yòng)於車身(shēn)拚焊、焊接和零(líng)件焊接。激光拚焊(hàn)是在(zài)車身設計製造(zào)中,根據車身不同的設計和性能要求,選擇不同規格的(de)鋼(gāng)板,通過激光截 剪和拚(pīn)裝技術完(wán)成車身(shēn)某一部位的製造,例如前檔風玻璃框(kuàng)架、車門內板、車身(shēn)底板、中立柱等。激 光拚焊具有(yǒu)減少零件和(hé)模具數量、減少點焊數目、優化材料用量、降低零件重(chóng)量、降低成本和提高尺 寸精度(dù)等好處(chù),已經被許多大汽車製造商和配件供應商所采(cǎi)用。激(jī)光焊(hàn)接主要用於(yú)車身框架結(jié)構的焊接,例如頂蓋與側麵(miàn)車身的焊接,傳統焊接方(fāng)法的電阻點焊已經 逐漸被激光焊接所代替(tì)。用激光焊接(jiē)技術,工件連接(jiē)之間的(de)接合麵寬度可以減少,既降低了板材(cái)使用 量也提高了車體的剛度。激光焊接零部件,零件焊接部位幾乎沒有變形,焊接速度快,而且不需要焊後(hòu)熱處理,激光焊接零部 件已經廣泛采用,常(cháng)見於變速器齒輪、氣門挺杆(gǎn)、車(chē)門鉸鏈等。在航天航空設備的製造中(zhōng),外殼采(cǎi)用(yòng)特殊金屬材料製成,強度高、硬度高、耐高溫,普通的切割手段 很難完成材料的加工,激(jī)光切割(gē)是一種高效的加(jiā)工手段,可用激光切割加工飛機蒙皮、蜂窩結構,框 架、翼彬,尾翼(yì)避板、直升機主旋翼、發動(dòng)機機匣和火焰筒等。由於(yú)激光切割具有精密度高、加工速度快、熱影響小、不會產生機械效應等特點,所以在航空發動機 製造的眾多方麵(miàn)都有應用,從現在航空(kōng)發動機的進氣(qì)道到尾氣噴(pēn)口都有(yǒu)需(xū)要應用到現在的激光切割(gē)技 術。采用現在的激光切割技術解決了多項(xiàng)航空發動機難加工材料的切割、大型薄壁件群孔高效(xiào)加工、 零件葉型孔高精度切割(gē)、特種表麵零件加工等難題,有力的推動了現在航空運載工具,向高性能、輕 型化、長壽命、短周期、低成本等方向發展,為現在航空工業(yè)的發展增添了不少的動力(lì)。長(zhǎng)久以來,飛機結構件之間的連接(jiē)一直采用落後的鉚接工藝,主要原因是飛機結(jié)構采(cǎi)用的鋁合金材料 是(shì)熱處理強化鋁合金(即高強鋁合金),一經熔焊後,熱處(chù)理強化效果就會喪失,而且晶間(jiān)裂紋難以(yǐ)避 免。而(ér)激光焊接技術的采用,克服了這樣的難題,還大大(dà)地簡化了飛(fēi)機機身的製(zhì)造工藝,使機身重量 大大減輕、成本大大下降(jiàng),激光焊接技術是飛機製造業的一次技(jì)術大革命。鈑金行業是激光加工最重要的應用市場之一,加工技術的(de)轉(zhuǎn)型(xíng)勢在必(bì)得,這為激光切(qiē)割機、激光焊接 機(jī)、激光打標機等激光(guāng)設備在鈑金行業的應用提供了廣闊空間。絕大(dà)多數(shù)的(de)製造行業裏,都會涉及鈑 金加工,比如機械、電氣、儀(yí)表(biǎo)、廚衛等(děng)。所以,光纖激光器在鈑(bǎn)金行(háng)業(yè)扮演者重要的角色。激光切割機是鈑金加(jiā)工的一次工藝(yì)革命,是目前鈑(bǎn)金加工的常見手段之一,激(jī)光(guāng)切割機柔性化程度 高,切割速度快,出產效率(lǜ)高,產品出產周期短,為客戶贏得了(le)廣泛的市場,目前市麵上(shàng)中薄板領域 的加工(gōng)絕(jué)大多數都用上了光纖激光切割機,效(xiào)率高與精度高的特點使得其廣受推(tuī)崇,甚至厚板領域也 取代了部分等離子和火焰的市場。隨著對鈑(bǎn)金焊接(jiē)的焊接強度和外觀要求越來越高,特別是對於附加值高(gāo)、對焊接質量要求高的零件, 傳(chuán)統的焊接方法不可避免地會帶來工件(jiàn)因熱量輸入大而變形等問題,需(xū)要大量的打磨和成型(xíng)方法,導 致成本上升。激光焊接(jiē)具有極高的能量密度和極低的熱影響區,不僅顯著提高了焊接(jiē)效率,而且提高 了質量,減少了後處理時間。因此,激光焊接在現代鈑金製造中(zhōng)的應(yīng)用越(yuè)來越普及。結語

憑借出色的綜合性能,光纖激(jī)光器迅速(sù)在工業激光器市場得到了放(fàng)量,目(mù)前(qián)已經(jīng)占據了工業激光器市(shì) 場半(bàn)壁以上江山。隨著傳統替代和新興應用場景的不(bú)斷開發,光纖激光器在全球(qiú)的市場占比有望進一 步提升。

光惠激光專業從事光(guāng)纖激光器的(de)研發、生產和營銷。產品覆蓋高功率光纖激光器、中低功率(lǜ)水冷和風 冷光纖激光器(qì),功率範(fàn)圍最高可(kě)達五萬瓦。立足於全球新能源汽車、新型大基(jī)建、半導體精密製造等 廣闊的應用領域,在高亮度(dù)激光焊接、激光切(qiē)割、激光熔覆(fù)的細分市場具有全球前列的份額。